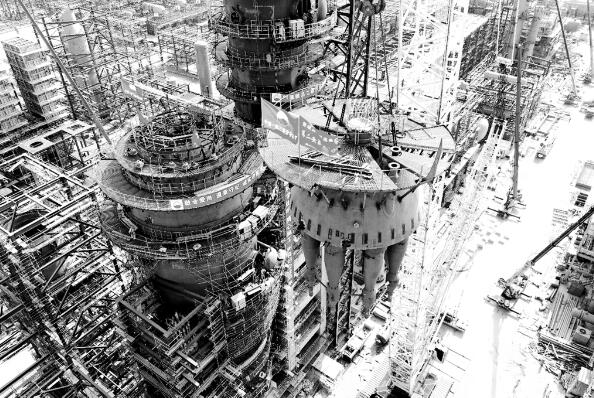

●图为催化裂化装置“两器”封头依次在高空稳稳就位

10月28日上午,在广东石化三联合360万吨/催化裂化装置现场,国内首次采用模快化安装的催化沉降器、再生器(简称“两器”)主体顺利封顶,为后续大规模安装工艺管线腾出了预制场地。

由中国石油工程建设公司(CPECC)第一建设公司承建的三联合360万吨/催化裂化装置是广东石化炼油系统的核心装置,而“两器”是该装置的核心设备。“两器”封头依次在50多米的高空稳稳就位,为整个炼油区12月底实现“机械完工”目标赢得了宝贵时间。

据了解,近年来,CPECC靠科技创新不断优化模块化安装,并广泛运用在施工现场。模块化安装先是在施工现场的厂房内进行预制、生产,然后直接将完成的模块运输至装置区就地吊装。在大规模工程建设中,整体模块化安装具有省时间、省人力、省物力、省财力,显著缩短现场工期等独特优势。

从实践效果看,这次“两器”模块化安装具有四大亮点。

一是科技攻关缩短工期。传统“两器”施工采用分片到场组装,分段多次吊装的模式,其占地广、耗时长、工效低、成本高,难以保证计划节点。对此,现场攻关小组合理选定制造顺序、优化工序,将“两器”划分为筒体和封头两大模块,模块化程度独树一帜,制定的施工方案具有占地少、工期短、成本低和安全风险小等多项优点,现场安装用时比传统安装提高功效一倍。

二是减少投入降本增效。模快化安装大幅降低了项目成本。通过减少现场预制及组焊工作量和现场人力、机械等资源投入和对到货顺序的合理优化与场地的科学规划,实现焊接与吊装依次进行,形成流水作业,结合其他装置吊装计划,提高大型吊装设备的利用率,达到降本增效目的。估算整体节约成本可达900多万元。

三是高处作业风险降低。模块化安装有效控制了安全风险。将30m以上的设备安装用高空脚手架优化为搭设高度小于10m的落地式脚手架,原来的特殊高处作业转变为一般高处作业,减少安全投入的同时,还有效削减了作业风险,降低了安全管理难度和压力。

四是工法应用助力安装。此次“两器”安装过程中,CPECC一建公司多项现有的大型催化裂化装置施工工法非常给力。“再生器顶封头翻转预制工法”的运用,防止翻转过程中的封头变形,保证了施工质量;借鉴吸收两器“催化装置再生器旋风分离器快速更换工法”,明显提高了功效。(王进 孙欣 谢武昌)