■ 陈凤海

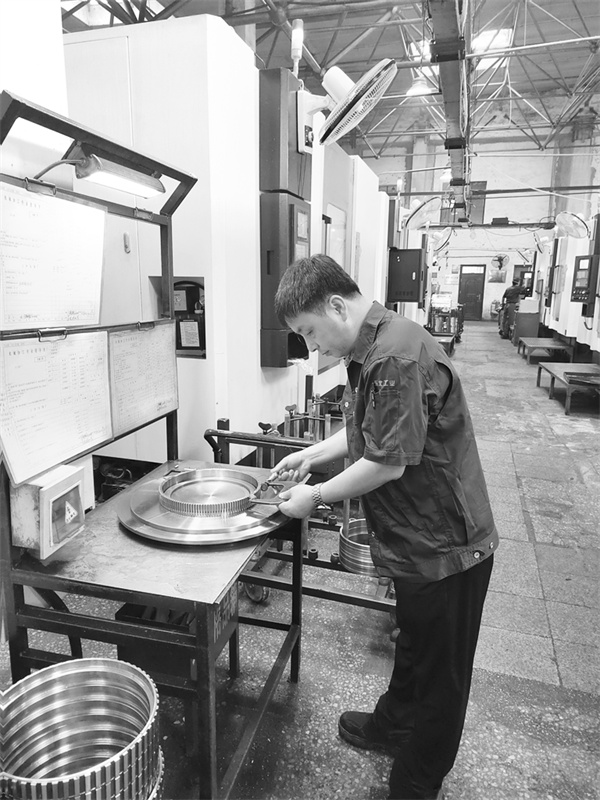

在东北工业集团吉林大华机械制造有限公司德惠分公司制齿车间的生产现场,总能看到一个身材不高、走来走去、眼睛不停地巡视生产现场的人,他就是中国质量协会认证的六西格玛黑带、制齿车间现场工程师蒋翊福。

“蒋翊福作为车间的一名现场工程师,主要负责技术和质量工作。近年来,他通过不断改善,不仅提高了产线的生产效率,提升了产品的良品率,还为公司节创价值近千万元。他把‘改善’两个字看得很重,每年都有改善项目获得东北工业集团、中国兵器工业质量协会的奖励,有他守护齿圈产品的生产过程和质量,我们放心。”提起蒋翊福,吉林大华德惠分公司副经理曲长龙夸赞道。

“齿圈产品是德惠分公司生产的主导产品,该产品除了一部分和飞轮一起组成飞轮总成供应给国内外客户外,大部分都是单独出口到海外市场,德惠分公司从上到下都特别注重产品质量和生产效率。”蒋翊福介绍说,公司每年都会要求生产组织者和操作者针对影响和制约生产效率和产品质量的问题,积极开展QC小组活动,通过技术改进、工艺攻关等措施加以解决。

倒角工装为整体结构,在换模时需要进行整体更换。由于车间生产的产品种类多,尺寸规格不同,需要很多种不同尺寸的倒角工装。倒角工装按照实际要求每加工到20万件产品就要报废,每年需要投制工装50套,成本很高。操作者在进行倒角换模时,每次需要停机22分钟,每天更换20次左右,换模占用时间长,需要人员数量多。2018年7月,蒋翊福通过一段时间的观察,根据模架分离的原理,设计出一套快速换模倒角工装,并设有9种不同尺寸的定位板,更换不同尺寸的产品时,只更换定位板即可。换模时间由原来的22分钟减少到4分钟,提高了生产效率,每年可实现降成本40多万元。

瑞典斯堪尼亚公司是德惠分公司近年开发的客户,为其生产的9721齿圈的精度等级要求非常高,而且M值和跳动公差非常小,用普通滚齿机加工无法保证齿圈效率和精度。

在领导信任目光的注视下,2022年2月,蒋翊福带领他的团队在现场通过对整个加工过程和影响效率的因素进行分析,确定了两刀加工程序不能实现自动进给、工装精度不足等 8个要因,并针对提高刀具精度等实施对策,最终在现有的设备上成功地将班产由20件提高到33件,效率提升65%,解决了现场产能不足的问题,保证正常生产和产品及时交付,赢得了客户赞誉。

“操作者在进行齿圈倒角时,需要用扳手手动旋转螺母对工件涨紧和松卸,由于产量大,每人每天需要倒角1000—1500件,需要松紧螺母各一千多次,劳动强度大、效率低,倒角工序成为瓶颈工序 。另外,因操作者体质差异,施加夹紧力大小各异,会出现涨紧力不足导致工件窜动报废现象,对质量稳定有较大影响。”车间主任徐峰介绍说,为了解决这一难题,2023年4月,蒋翊福牵头成立了改善小组,决定对倒角工序存在的问题进行立项改善,将齿圈倒角工序工装采用气动夹紧代替人工手动夹紧。改善小组从成本投入、工装设备、夹紧效率、产品摆放、可操作性五个方面进行综合评定后,决定采取上压式夹紧为首选方案,并针对上压式夹紧制定相应的对策,历经7个月,成功地将18台倒角机改成气动夹紧。通过3个月的试验,气缸运行正常,气压稳定,达到了预期目标,使得操作者劳动强度降低50%以上,加工效率提高10%以上,由于夹紧力稳定和过程能力提高,减少了不合格品损失,每年节创价值达30多万元。后来,车间也将此改进方法横展到滚齿等其他工序。

“每年,蒋翊福都有改善成果问世,在新产品开发、工装、倒角刀具、周转盛具、设备、现场5S等方面提出并实施20多项合理化建议,是企业难得的人才。”曲长龙说。

懂得精益生产的人,都知道精益改善的十大原则,“寻找可行的方法”就是其中之一。作为六西格玛黑带,蒋翊福深谙其理。制齿车间的倒角机床原先分布在制齿车间E线,成两列摆放,随着产量的增加,操作者每人操作2—3台机床,设备间距比较大,操作者需要走较长的路径,既劳累,又影响生产效率。

2024年4月,蒋翊福根据精益理念和现有人员、设备及现场实际需要,带领项目组成员将20台倒角机重新布局,采用两组大倒角机相对、两组小倒角机相对、一大一小倒角机相对及两大一小倒角机(U型)四种布局方式,建成8条精益生产线,使操作者操作更加方便,转身即可操作另一台设备,减少步行时间,降低设备待机时间,提高生产效率10%以上。

创新员工之星、精益标兵、东工工匠、金点子奖、创新竞赛一等奖……这些都是蒋翊福近年来在东北工业集团获得的荣誉和奖励。从2020年开始,蒋翊福牵头的质量管理小组连年获得中国兵器质量协会颁发的质量管理小组成果奖,其中2022年和2023年连续两次获得一等奖。

“‘改善是无限的’。在今后的工作中,我会继续学习精益管理知识,不断地进行改善,进一步提高企业的生产效率、提升产品质量,助力企业实现高质量发展。”蒋翊福说。