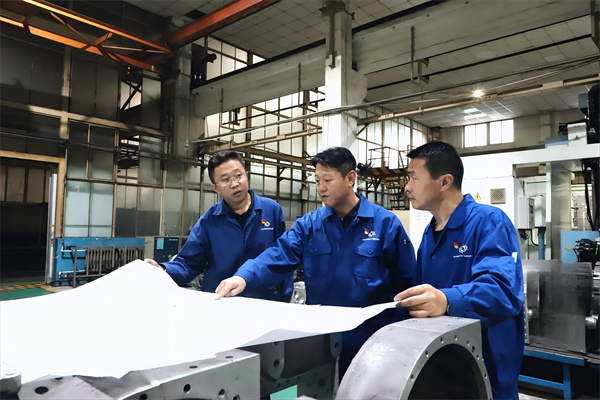

四分公司车间主任带队进行专检前质量确认。

本报通讯员 王晓红 闫旭

今年以来,一机集团四分公司锚定“打造优质装备”目标,跳出传统质量管控框架,创新构建“团队协同、自检互检、事前预防”质量管理新模式,将质量意识融入生产全流程,不仅实现产品实物质量显著提升,更构建起可持续的质量提升生态。

团队交验:织密协同管控网

拓宽质量覆盖边界

“从零件加工到部件装调,每个环节都容不得半点马虎。”刚获评分公司“质量业绩示范车间”的408车间内,主任王志国正带领团队开展专检前的最终确认。这一幕,正是四分公司团队交验模式的生动缩影。

团队交验打破传统单点管控壁垒,组建由操作者、检验员、工段长、质量员、车间主任和质量经理构成的“全链条质量管控团队”,实现生产过程与产品交验的一体化管控。

通过明确各角色在生产过程管控与产品交验中的权责,实现从零件加工到部件装调的全流程协同。质量月期间,四分公司进一步拓展管控边界,覆盖产品从原有的16项增至107项,同时针对93个核心工序关键控制点,制定“一环节一标准、一问题一方案”的清单式管理策略,让质量管控从“碎片化”走向“系统化” 。

自检互检:锻造技能尖兵队

守住精度核心关口

“孔位精度要求0.2毫米,实测误差仅0.1毫米,合格!”在412车间,自检工人马广东与李春正围绕刚加工完成的零件开展互检工作。首件必检、件件互查,已成为车间保障产品精度的“铁规矩”。

412车间的自检团队堪称“质量卫士天团”。17名自检员工中,15人持有技师及以上职业资格证书,人人具备“一专多能”的复合型技能。依托这支高素质队伍,车间构建起“自检为核心、互检为支撑、专检为保障”的三级检验体系,将互检工作全面覆盖至所有一线操作者,形成“人人都是质检员”的良好氛围。质量月期间,四分公司进一步提升自检员工工作标准,深化“三检制”在各车间的落地执行,以关键岗位技能提升为突破口,带动全员质量意识升级,确保每一件产品都精准达标。

事前预防:构建风险防控墙

隐患消除萌芽状态

“装配前必须对零件表面质量、尺寸精度进行全面排查,绝不让问题流入下一道工序 。”在409部件装配车间,兵器工业集团技能带头人陈文军正带领工友开展零工序检查。作为产品质量的“第一道防线”,事前预防已成为车间的核心工作准则。

为筑牢质量预防防线,四分公司打出“制度完善+激励引导”组合拳。修订完善质量预防管理办法,细化奖励激励标准,充分调动自检员工参与“三检”管控的积极性,推动全员从“被动整改”向“主动防控”转变。构建全维度风险辨识体系,从人员、设备、物料、工艺、环境、测量六大维度,常态化开展质量风险隐患排查,建立并动态更新风险管控清单。同时,建立质量问题数据库,对问题发现、整改、验收全流程实施闭环管理,通过月度复盘、季度通报等形式,确保各类质量隐患早发现、早处置,从源头守住产品质量底线。

从协同管控的广度拓展,到精度把控的深度深耕,再到风险预防的提前布局,实现了质量管理的系统性升级。四分公司将持续秉持“质量至上”理念,不断迭代优化管理模式,打造更多高品质装备,助力企业高质量发展。