■ 高玉莹

“合格率仅50%!再拖下去,这个配套件就没办法按时交付了!”北重集团502车间身管班的班前会上,公司劳模、班长付雷雷看着变形的配套件急得焦头烂额。

问题出在一身管的核心部件——大小三角环上。这零件看起来虽然只有窄窄一圈,却是实打实的“娇贵材料”:黄铜材质+薄壁结构,加工时一受热就“变形”,形位公差与尺寸公差根本得不到保证。连续几天,这个“烫手山芋”让整个班组都头疼不已。

“病根”很快被付雷雷揪出:黄铜导热太快,加工十分钟温度就飙到60℃,原本规整的圆环直接“翘了边”。他看着不合格配套件反复研究,指腹划过端面的划痕,眼神格外坚定:“要主动控形,不是被动降温!”

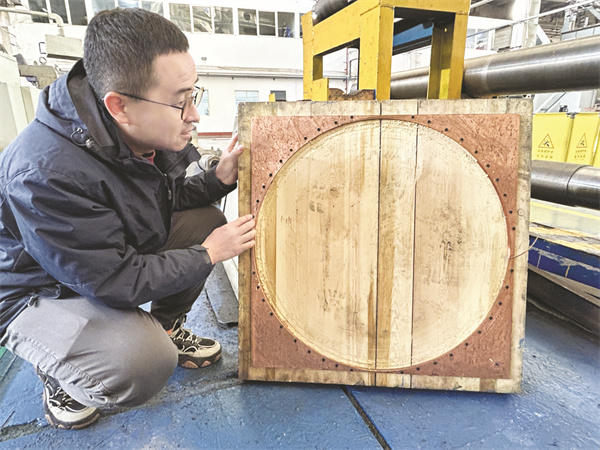

付雷雷灵光一闪,提出“内孔与端面联合定位”的办法。为了设计出精准的定位工装,他找到几块厚木板,将他们固定到一起,再把铜板夹到厚木板上,一毫米一毫米调整夹紧刀,一整天下来,终于,到了第六次试验时,新工装终于“上岗”。

接下来的一周,身管班火力全开。在付雷雷的带领下,大家连轴转却越干越有劲,不仅补上了之前的缺口,还提前两天完成了所有配套件生产,并且合格率达到100%!

配套件下转后,厂房角落里的木板上打着密密麻麻的孔洞,切削完一大一小两个三角环的痕迹像一圈圈年轮,记录着这个精益求精的身管班班长十几年来一步一个脚印踏踏实实的点点滴滴。