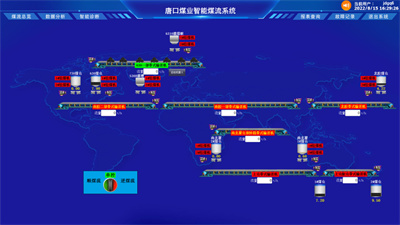

唐口智能煤流系统主界面

■ 张世彭

在科技飞速发展的时代浪潮下,煤矿行业也开启了智能化转型,积极引入人工智能(AI)技术。神经网络在无线信号处理领域的深度应用,以及计算机视觉和自然语言处理(NLP)中深度学习方法的成功移植,正全方位革新煤矿的生产与运营模式。

带式输送机在矿井运输中扮演着重要的角色,它的作用是无法被取代的,一旦矿井提升机在运行时出现故障而又没能够及时被发现和处理,煤炭企业就会停止生产,造成或少或多的损失。带式输送机每天不间断地运送着数以吨计的货物,加之其复杂的电路控制系统,故其每天的耗电量巨大。以上问题对皮带输送机提出了更高的要求:在为煤矿企业节约电能消耗的同时还能够提供更高的安全保障。

据调研,山东唐口煤业有限公司AI智能视频分析监控系统,分为感知层、数据传输层、平台层、应用层四层模式。它是以煤矿井下摄像仪的实时视频图像数据为基础、以AI图像智能识别技术为核心、以机器深度学习数学模型和报警系统为支撑、以自动化模糊控制技术为手段的综合性视频智能控制系统。

感知层建设。每个工作面均匀分布着8台高清摄像头,精准呈现煤流中的物料细节。在矿井皮带运输机上,每隔30米便安装一个高精度激光传感器,每间隔80米配备一套先进的称重传感器,采用应变片式称重技术,可精确测量煤流重量,误差控制在±0.5%以内,为生产调度提供极为精准的数据支撑。为实现对总计超过2000台感知设备的高效管理,唐口煤业开发了一套专门的设备管理信息化系统。每一台设备在系统中都有唯一的编码,设备台账详尽记录了设备的型号、安装位置、技术参数、维护记录等关键信息。采用工业拟态网线缆进行数据传输,其带宽高达10Gbps,确保数据传输的高速与稳定。

数据传输层构建。深部开采巷道采用无线Mesh网络作为补充。无线Mesh网络节点之间能够自动建立多跳连接,即使部分节点出现故障,数据也能通过其他路径传输,确保数据传输的连续性。在数据传输层部署了防火墙、入侵检测系统等先进的安全防护设备。对传输的数据采用AES-256加密算法进行加密处理,防止数据在传输过程中被窃取或篡改。建立了完善的数据备份与恢复机制,每天凌晨2点对传输的数据进行异地备份,备份数据存储在专业数据中心,确保在数据传输出现故障时,能够在30分钟内恢复数据,保障生产连续性。

平台层建设。集成了多种经过大量历史数据训练与优化的AI算法模型,包括图像识别模型、故障诊断模型、预测分析模型等。以图像识别模型为例,经过100余万张不同工况下煤流图像的训练,其对煤流中矸石、杂物等异常情况的识别准确率高达99%。图像识别模型采用深度学习中的卷积神经网络(CNN)架构,通过多层卷积和池化操作,自动提取图像特征,实现对煤流图像的精准分类。管理人员在监控室通过操作平台,可对井下设备进行远程启停、参数调整等操作,操作响应时间小于0.5秒,大大提高了管理效率。

应用层开发。生产调度模块根据AI模型预测的煤流产量变化趋势,结合各采煤工作面的地质条件、设备运行状况等信息,进行智能化的生产作业计划安排;采用线性规划算法,综合考虑各生产环节的约束条件,优化资源配置,实现生产效率和能耗的平衡。设备管理模块实时监测各类设备的运行数据,通过对设备运行参数的实时分析,能够及时发现设备运行异常;利用故障树分析法建立故障模型,将设备故障现象与可能的故障原因建立逻辑关系,提高故障诊断的准确性。安全监控模块利用AI图像识别技术,对煤流系统中的安全隐患进行实时监测;采用多模态数据融合技术,将图像数据与传感器数据相结合,提高安全隐患识别的准确率。数据分析模块为管理人员提供丰富的数据报表与可视化分析工具;采用数据挖掘技术,从海量数据中发现潜在规律和趋势,为管理决策提供支持。

矿井煤量识别系统采用非接触的视觉识别技术,利用深度学习的算法,对色差、形变、形状等进行综合分析,进而识别出与人类直觉一致的煤量值,利用ModbusTCP服务和Web服务发布煤量数据和煤量实时画面。除满足过煤量检测要求外,还要具备异物、带式输送机跑偏、大块、堆煤、烟雾、堵煤智能场景识别,并参与带式输送机启停控制和调速控制。过煤量超限能够及时预警并控制上一级给煤机闸板开度。异物、大块识别能够在可视范围内实时捕捉锁定异物,并发出预警。堆煤、烟雾、堵煤、跑偏、纵撕能够参与带式输送机启停控制,并投入相应保护。带式输送机跑偏位置需要在视频上方进行图像安全标定,预警声音能传输至地面及煤流系统扩音电话。

神经网络技术在无线信号处理领域的深入应用,以及计算机视觉和自然语言处理中深度学习方法的有效迁移,为煤矿AI发展注入了强劲动力,推动煤矿行业朝着智能化、高效化、安全化方向大步迈进。展望未来,随着技术的不断演进,有望挖掘出更多应用潜力,重塑煤矿行业的整体格局。

(作者单位:山东科技大学电子信息工程学院)