作业人员进行设备研发调试

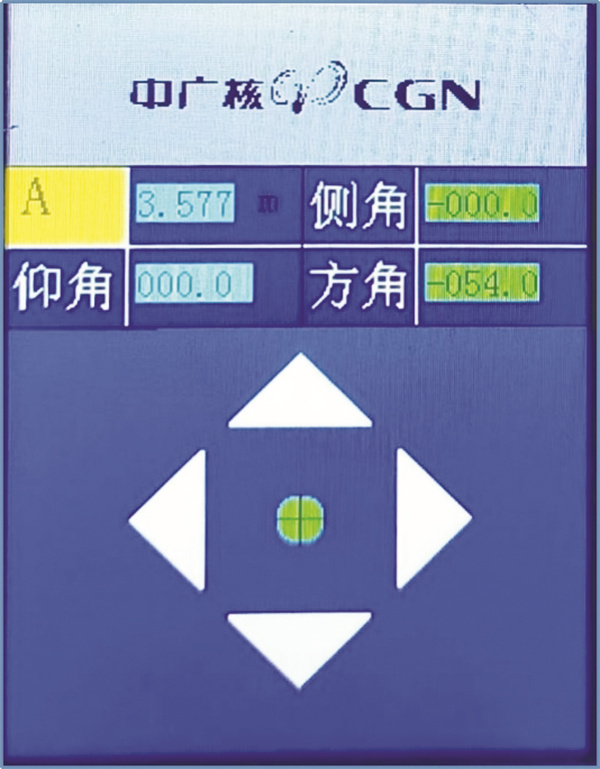

数字化精准调平数据界面

起重作业多功能辅助测量仪器

■ 王慧

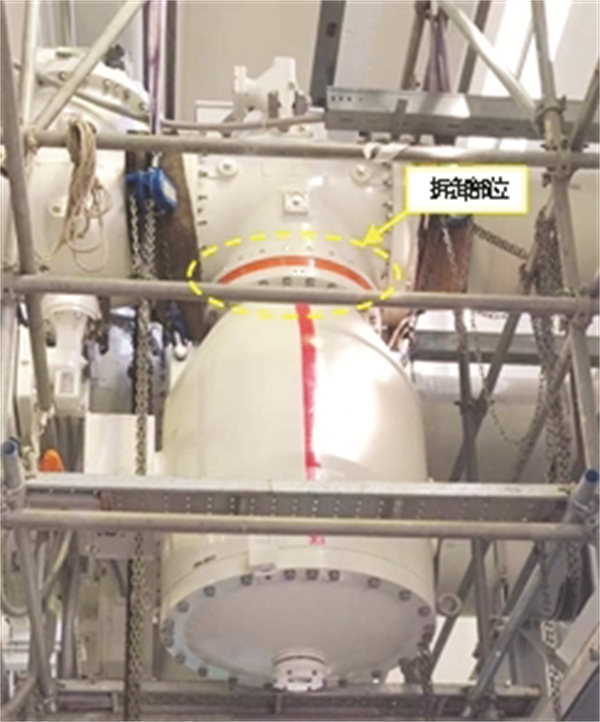

近日,中广核核电运营有限公司自主研发的多功能起重辅助测量仪器,在宁德核电站1号机组的大修中首次亮相。它的成功应用,不仅顺利完成了电磁式电压互感器等核心设备的精密拆装,还标志着核电起重作业从传统的目测调平迈入数字化精准调平的崭新时代,为复杂工业领域吊装技术的发展树立了新标杆。

核电站吊装作业的挑战与需求

在核电站大修中,汽轮机开缸、电机转子抽穿、阀门装置等大型设备的解体吊装,是必不可少的关键步骤。这类设备的解体吊装不仅体量庞大、构造复杂,且直接关系到整体运维质量及安全性。以往,现场作业人员主要依赖目测和传统水平仪调平,这种方式存在两大显著问题:一方面,目测调平高度依赖作业人员的经验,难以精准掌控设备的姿态,尤其对于体积庞大的设备,其微小的角度偏差也可能造成重大影响;另一方面,传统水平仪只能局部测量,无法实现全方位的实时监测。这种调平方式不仅耗时费力,且存在无法适应非水平工况的局限。

在如此复杂的工况中,提升调平的效率和精准性成为核电作业中的一项重要任务。而一款能够实时监控并调整设备姿态的智能辅助测量设备,无疑能够在提高吊装 作业的安全性和质量方面发挥关键作用。

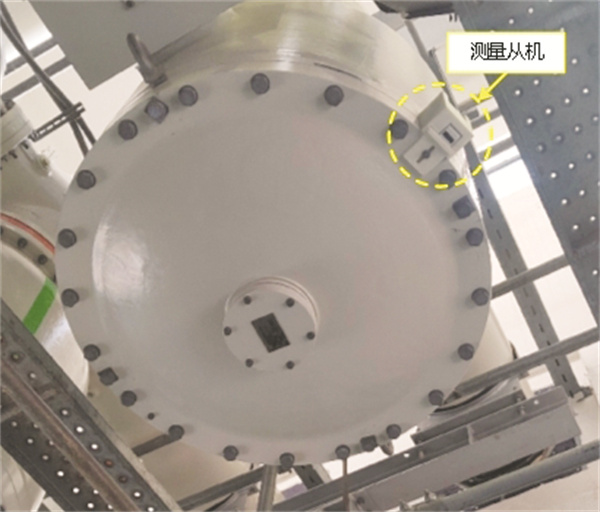

创新研发:新型辅助测量仪的诞生

为了应对核电站大修中的精准调平需求,中广核核电运营有限公司的研发团队从零开始,投入了大量的时间和资源,展开了深入的研究与调研。在经过长达一年多的技术攻关后,团队成功研发了这款多功能辅助测量仪器。该设备具备全方位实时监测的能力,能够精准捕捉吊物的姿态角度、吊装高度等关键信息,并通过无线传输方式,将数据反馈至手持显示端,供作业人员实时查看。作业人员只需根据显示屏上的数据,便可及时判断和调整设备姿态,确保吊装过程中的精度,极大地简化了调平工作。

这款新型仪器从设计电路、编写程序到3D建模,完全由中广核的团队自主完成。研发过程中,团队克服了多种技术难题,特别是在复杂环境下的数据采集和实时传输方面,实现了重大突破。据研发负责人介绍,为了达到高精度,该设备采用了最新的传感器和数据处理技术,使其测量精度达到了距离2毫米、角度0.1度的水平,数据传输延迟仅为50毫秒。这样的性能表现,使其成为核电站大修中最为高效且可靠的吊装辅助工具。

技术优势:高精度与高效率的保障

新型辅助测量仪在设计上充分考虑了核电站作业环境的复杂性和调平需求的多样性,具备应对多种复杂工况的能力。其独特的全方位监测功能,不再局限于传统水平仪的局部测量,而是能够捕捉到设备的整体姿态,做到360度无死角监控。即便在不平整的基准面上作业,该设备依然能够保持高精度,为起重作业提供强大的技术保障。

此外,设备的高精度和低延迟数据传输,也使其在实际应用中能够快速响应,确保了作业的实时性。这一特性,尤其在核电站这样的高要求场所显得尤为重要。在使用过程中,作业人员可以通过设备的实时数据监测,实现更加高效的吊装操作,不仅节省了大量调平时间,也极大地降低了作业风险,提升了整体作业的安全性。

核电站数字化吊装的未来前景

新型辅助测量仪的成功应用,标志着核电站起重作业向智能化和数字化的全面升级。通过该设备的推广应用,未来的核电站大修作业有望逐渐摆脱对人工经验的依赖,转而通过高精度设备的实时数据支撑,实现全方位、全流程的数字化管理。这一技术的应用不仅适用于核电站,还可推广至其他高精度要求的工业领域,如能源、航空、航天、船舶制造等领域。

随着智能辅助测量技术的逐步成熟,这款设备将成为大型设备吊装和调平作业中的重要工具,为核电站乃至更广泛的工业领域提供智能化支持。未来,通过不断提升设备的性能和适应性,它有望在多种极端复杂环境中展现更强的技术优势,不仅服务于核电领域,也将在航空、航天、石油化工等行业产生深远影响。

电压互感器部位展示

测量从机部位展示

拆卸部位展示