■ 韩登军 陶晓坚 钱莉莉

在一个小小的仓库里,每天有5000桶导线从这里送出,每一桶导线约为100公斤左右。每天有100万公斤物料送出去。 整个导线库实现了自动配送、自动分析每个目标送到哪个位置,它的出错率降到零。2013年前,这里有150名员工负责配送导线,而现在只需要2名员工。

这就是江苏昆山沪光汽车电器股份有限公司一个智能化导线仓库,也是公司实现全流程智能化的数字工厂的一个缩影。

昆山沪光公司是一家汽车零部件制造型企业,主要生产汽车低压线束和新能源汽车高压线束。线束是汽车电路的网络主体,属于汽车电器系统的连接组件,犹如人体神经与血管一样,将各个功能部分连接贯通。

经过33年的发展,沪光公司从一个校办工厂发展成长为我国汽车线束行业的翘楚,也是行业内首家进行智能化改造并且取得显著成效的企业。目前,已经形成年产200万套发动机线束、150万套整车线束、70万套ABS线束的生产能力。

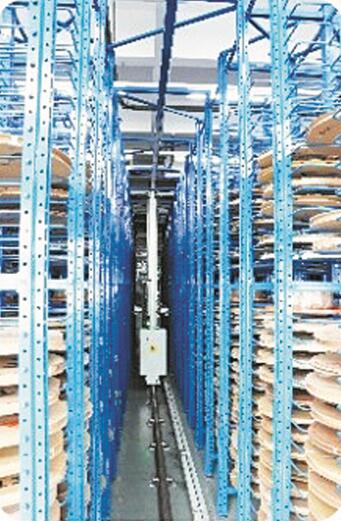

图为智能化车间和仓库一角

数字,将沪光照得通亮

让“数字”融入企业变革,用“数字”推动企业快速发展,以数字产业化催生经济增长新动能。多年以来特别是近几年,沪光以“数字”赋能,照进企业一束强光。

汽车线束产业是劳动密集型的,需要大量的人力来完成。

沪光公司为了解决多种困惑,走过了不寻常的“追数”之路。尤其是伴随着新一代信息技术蓬勃发展,智能汽车作为数字化时代的产物,给更多的产业带来革命性的变化和更多的商业模式。以凝结着新能源技术及大数据、AI算法、AI芯片、5G通讯、人工智能等创新科技电动车企为代表的数字产业,逐渐成为我国产业结构中的重要组成部分。沪光公司成为国内知名新能源汽车的核心配套企业后,积极抓住全球数字经济快速发展的机遇,让“数字”融入企业变革,用“数字”推动企业快速发展,以数字产业化催生经济增长新动能。

2003年,开始着手布局自动化,当年从搭建ERP系统起。2009年,实行机器换人。

2011年,确立了“建设集线束生产、配送全过程的‘智能化’工厂”的目标,通过应用“智能制造”领域的新工艺、新技术,研究并开发出汽车线束“智能制造”关键装备、智能物流系统及生产过程的自动化柔性生产线,前提还必须具有沪光自主知识产权。以解决传统线束行业“用工密集、过程管控困难”的共性问题,从而减少沪光线束生产用工数量、缩短生产周期、降低生产成本和进一步提高产品质量。

2012年,建成立体式自动化仓库,推动了整体物流智能化的完成,让原材料、半成品、成品的运输按生产节拍的需求分别从地面、半空中、楼上楼下来回自动穿梭,无灯仓库得以实现。

2014年起,加大对设备智能化和信息化的研究,在人、机器、数据间的交互和BPM、MES、SAP等系统贯通上都已逐步推进落实,打通了从产品设计到交付的数据贯通。多年来,公司在“智能制造”领域持续的软硬件和人才投入,已经彻底改变了汽车线束的传统制造工艺,填补了线束制造行业“自动化”的空白,开创了国内第一。

2017年9月,沪光被工信部评为智能制造试点示范企业,同年上汽大众评选沪光和博世为工业4.0优秀供应商。2019年9月,全国首个基于移动5G网络的独立组网和边缘计算模式在沪光搭建试点。2020年12月,被定为国家工业互联网标识解析二级节点建设单位。

据沪光公司总经理金成成介绍,如今,沪光“智能工厂”围绕工厂架构智能化、研发设计智能化、生产过程智能化和仓储物流智能化四条主线,围绕智能化制造、智慧化管理目标,以中国制造2025为标准,利用工业机器人、自动化装备、智能物流系统、物联网、5G技术等手段,初步实现了汽车线束产品的全流程自动化、智能化生产。

图为智能化车间和仓库一角

数字,将沪光推向世界

在产品工艺和制造上不断改进、优化,就像新能源汽车高压线束上,沪光创建了全球唯一拥有自主研发的高压线束全自动化生产ESD车间。在全球范围内为客户提供正向研发、设计,并依托独立、灵活的智能制造系统、领先的新材料、新工艺研发技术,取得了客户及合作开发供应商的广泛认可。大众汽车、戴姆勒奔驰、通用、奥迪、福特(林肯)、斯柯达、捷豹陆虎、上汽乘用车、美国知名电动汽车等国内外汽车主机厂,分别配套整车线束总成、发动机线束总成、门线束总成、ABS线束总成及新能源高压线束总成等。

公司在宁波、仪征和宁德分别设有制造中心、德国设有子公司。同时,在总部昆山、上海安亭、德国沃尔夫斯堡、辛德芬根、和美国底特律、韩国富川等设有工程研发中心或办事处与境内外各大主机厂实行技术同步研发等工作。连续多年荣获各大主机厂优秀供应商。

基于智能制造生产管理系统,公司吸引了304位技术人才,组建创新团队,设计了一条全自动高压线束生产线,涵盖开线、切绝缘层、辅件安装、剥绝缘层、压接、压屏蔽层等工序,打造出了一条高标准、高效率、可复制性强的高压线束生产线,这也是全球首条高压自动化生产线。为沪光在新能源汽车高压线束领域发挥了不可抵挡的核心竞争力奠定了坚实的基础。连续三年,公司营业收入突破年15亿元。

目前,公司以自身推动“智能化”改造和创新转型的丰富积累、实践为基础,切实为加快当地制造业“智能化”改造、“数字化”转型。这一制造模式沪光将会复制到欧洲,拓展全球。运用新模式对整个供应链、制造方式、商业运营都会进行重塑和再创造。建立与企业高度相匹配的智能制造模式,在国际竞争市场中得高分。

新时代,新高度,用新作为创造新成果、呈现新精彩。面对智能汽车带来快速发展的态势,公司董事长成三荣表示,未来的沪光,将进一步在大数据分析和人工智能方面发力,逐步朝第三个阶段智慧化进攻。实现智慧化,公司提出了“四化”模式:管理系统化、生产柔性化、持续改进数据化、耗能低量化。它具有高精度、快节拍、低成本、多工序、大规模离散型等特点。

将在现有配套的奔驰、大众、通用、理想及国际知名电动汽车的基础上,将科技汽车公司纳入他们的新客户范围,将沪光打造成“智慧化”的集团型总部经济。

公司也将继续培养一批未来制造模式的高端工匠人才,大力发展沪光的全球化战略,一起为中国智能制造出力。

创业30多年,成三荣始终践行着“努力+坚持”(努力在一行根深蒂固做精,坚持在一行日新月异做久)。他将和他的团队继续致力于成为世界范围内的高端汽车整车制造商,提供优质产品与服务;以全球化、智慧化为战略目标,努力成为整车电气模块领域优秀方案的解决供应商、线束行业的全球领航者。