■ 徐祥涵 雷平

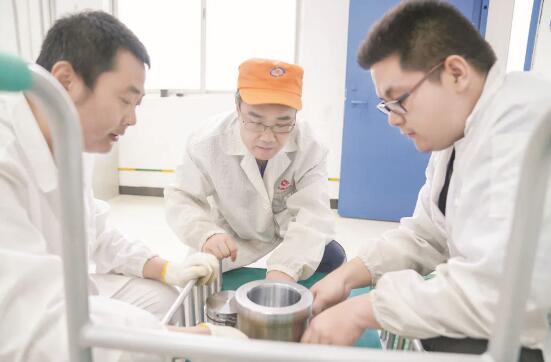

“还好没有耽误系列化产品整体生产进度,终于及时完成产品压制攻关啦!”江南工业集团五分厂技术室主任雷平抹了抹额头上的汗水,高兴地说道。

6月10日,江南工业集团五分厂053车间一班班长郭军按照工艺操作流程,压制一批系列化某产品副药柱。这时刚刚“新鲜出炉”的药柱隔板窝内起了皱纹,郭军发现情况后,立即上报给053车间副主任苏琼。苏琼深知该批药柱为科研转定型产品,如不能及时解决问题,将会影响到公司对系列化产品的整体生产布局。

“叮叮叮……”技术室雷平接到了分厂领导的电话,让他联合工艺技术研究所的居仙春、蒋大千、赵星星等人组成攻关小组,共同完成系列化产品药柱压制的技术攻关任务。

攻关小组到达现场后,与郭军进行交谈,了解了具体情况。通过数据分析,居仙春提出:将产品压制次数从三次调整到一次,以减少药粉因多次施压造成流动而堆积产生的皱纹。该想法有理有据,得到了攻关小组的一致认可,但是实施起来并没有达到理想的效果。

攻关陷入了困境。雷平反复推敲,突然想到:产品压制的过程中起皱,是不是还有因模具不光滑使得药粉流动不畅而摩擦出来的原因呢?于是攻关小组按照雷平提出来的方案,将模具与产品起皱的接触面进行了抛光等一系列改良。之后压制出来的产品,光滑度果然达到了外观标准,再无起皱现象发生。

完成攻关后,小组成员又收到了另一项任务,同样是该产品的压制问题。

该产品在检测过程中发现,高度超差0.2毫米。赵星星分析是产品在压制过程中产生内应力,产品压制完毕后应力得到逐渐释放,造成产品弹性变形而引起了尺寸超差。他建议延长压制时间或增加压制力度,以消除产品应力变形的影响。两种方法都试过后,问题依然存在,没有得到明显的改良。

雷平分析,模具留有32.7毫米的压制空间,而产品压制完成后是33.2毫米。那就是说,产品受应力影响会外弹0.5毫米。假如把模具修改到32.5毫米,那么产品压制完成后应该是33毫米高的标准尺寸。居仙春、蒋大千同意雷平提出的方案,并按照方案对模具进行重新设计与制造。新模具上场就是不一样,产品果然外弹了0.5毫米,最终达到了产品标准高度33毫米。

正当大家认为已经完成此次压制攻关后,雷平第二天接到了车间的电话。他急急忙忙赶到现场后发现,昨天压制的产品,居然圆周边出现了脱落的情况。赶来车间的蒋大千分析到:第二天才出现产品脱落的现象,这是产品内应力逐渐得到释放的表现。他拿起产品说道:“我建议可以修改模具上冲,使得产品压制出来后,圆周边的直角变为圆角,从而减小内应力释放强度。”模具修改后,重新压制,第二天产品圆周边依然脱落。

攻关小组仔细分析着每一个环节,雷平这时回想到:为什么第二次攻关以前都没有出现产品第二天脱落的现象,难道这问题是第二次攻关造成的“后遗症”吗?雷平分析发现,把模具压制空间修改到32.5毫米后,会使产品圆周角留下一个不同于产品斜面的小直角,使得药粉在压制过程中压力全都被挤在小角上,导致圆周角应力过大。他建议修磨模体的上端面和底座的下端面,使产品压制时下移,避开直角位置,保证产品压制后,斜面倾斜角度与产品完全吻合,消除产品圆周边的小直角。

新修磨的模具压制完产品后,产品圆周边的小直角果然消失了。三天过去了,产品依然坚固无比,此次系列化产品压制技术攻关宣告成功。