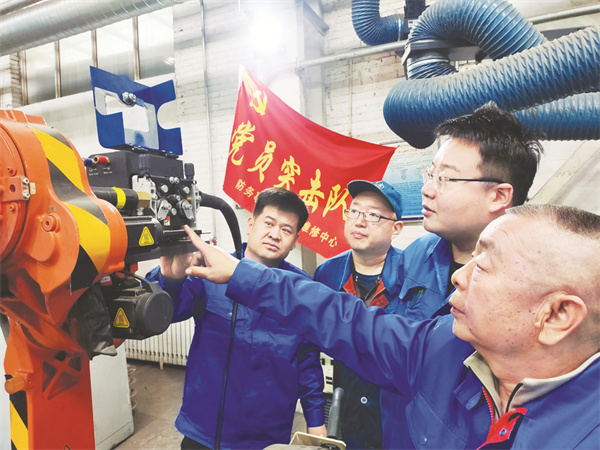

● 防务事业部设备维修中心锤炼复合型人才队伍

■ 马兰

以管理创新破局,用实干创效赋能。2025年以来,北重集团聚焦管理提质增效核心目标,打出一套精准有力的管理创效 “组合拳”,提质增效举措已初见成效。

年初,公司提出继续深化精细化管理不松劲,实施“7+8+N”管理创效措施,强化成本“穿透式”监管,持续做好定额管理、标准管理和精准核算。要大力度推动大宗物资“穿透式”采购以及炼钢原辅材料、装备产品配套件采购过程管控,释放采购和供应链价值创造力。

采购革新破瓶颈

供应链上挖潜力

“以前通过代理商采购,不仅成本高,交货周期还不稳定。现在直接对接生产厂家,1.5亿元的采购规模就省下了800万元!”公司采购部门负责人拿着最新的成本核算表,脸上露出了欣慰的笑容。2025年,公司精准施策,组织制定重点业务板块重点品种采购策略优化方案,推动防务事业部、特钢事业部全面落实成本费用压降任务,构建起“直采+整合+竞价”的立体化采购新模式。

在采购策略优化过程中,公司一方面扩大直接采购规模,减少中间环节加价,实现代理商向生产厂家直接采购规模增加1.5亿元,创效800万元;另一方面强化数字化管控,通过ERP系统数据分析,对有码物资实施价格动态监测,较2024年平均采购价格下降500万元;同时深化供应链资源整合,通过集中采购、框架协议等方式,进一步压缩采购成本500万元。三项举措叠加,全年实现采购领域直接创效1800万元,供应链韧性与效率显著提升。

内部协同聚合力

内生增长显活力

“凡是自己能干的活都要自己干!”这是公司今年提出的响亮口号。围绕特种钢产品、工装备件、矿用车制造等关键领域,公司大力挖潜内部协作市场,构建“上下联动、左右协同”的生产经营新格局。通过梳理各车间富余生产能力,以车间为基本营销单元,推动厂内协作与外部市场开拓双向发力,重点服务包头市周边企业,开展委托加工业务承揽和能力输出。

据统计,今年1—9月份公司内部协作规模突破1.5亿元,形成工业增加值2200万元以上。在设备维修领域,通过优化维修费用管控奖惩机制、深化设备管理系统应用,重点维修项目内部协作率提升30%;在固投及科研项目中,内部技术团队全程参与方案设计与实施,节省外委费用超800万元。内部协作的深化,不仅释放了生产制造与服务保障的价值创造力,更锤炼了一支“一专多能”的复合型人才队伍。

双轮驱动降能耗

绿色发展提质效

“对外争取政策红利,对内深挖管理潜力,全年力争降低动能成本1000万元以上。”公司能源管理部门负责人介绍道。在绿色发展理念指引下,公司构建“政策争取+技术革新”双轮驱动的节能降碳体系,推动动能成本管控取得新突破。

对外,公司密切关注发改、工信等部门政策导向,积极与包头市发改委、工信局、军融办及供电、燃气公司对接,成功争取财政税收贴息、专项工作资金补贴等政策支持,降低动能外购成本500万元。对内,持续开展能耗定额管理,通过调度避峰就谷用电、应用节能新技术新工艺,加大节能降碳改造力度,实现内生性降本500万元。一系列举措不仅降低了企业运营成本,更推动公司单位产值能耗同比下降8%。

工艺创新攻难关

质量强基筑堡垒

在特钢事业部生产车间,技术人员正在对P92钢种的冶炼工艺进行最后调试。“通过对标大隆经验,我们将氮化铬铁调氮改为底吹氮气增氮,VD环节增氮一次性命中率达到100%。”技术人员兴奋地说。

2025年,公司聚焦主机产品、科研产品生产中的工艺难点,开展“工艺再优化再提升”专项行动,通过对标学习、技术攻关,推动产品质量与生产效率双提升。

在锻造领域,公司全面改用连铸坯替代模铸锭,采用大扁方变形方式增加锻件锻透性,锻造废品率下降5个百分点;在热处理环节,以风冷或喷雾方式代替水冷,降低钢管内应力,无缝钢管成品一次交验合格率达到92%,综合合格率提升至96%。同时,公司全面推进武器装备实战化质量强固工程,围绕防务、特钢、矿用车等重点板块强化过程质量管控,产品一次交验合格率平均提升3.2个百分点,为企业赢得了市场口碑,更节约了质量成本。

全员营销拓市场

精细管理增效益

“构建全员营销新格局,让每一位员工都成为企业发展的‘动力源’。”公司营销负责人表示。2025年,公司打破传统营销模式,建立“职能部门+经营单位+车间班组”三级营销体系,职能部门提供薪酬激励、资金保障、技术支持等政策支撑,各经营单位梳理富余产能,以车间为单元开展市场开拓,形成“人人关心营销、个个参与创效”的良好氛围。

在“两金”管控方面,公司树立全过程管控思想,明确阶段压降目标、责任人和时间节点,通过月度跟踪监测、动态调整策略,今年1--9月份实现“两金”创效1000万元。在工装管理领域,开展柔性化定位技术研究、刀具修磨复用、夹具模块化设计等创新实践,专用工装使用寿命延长40%,修复成本降低50%,为企业节省工装费用超600万元。

管理创效带来的变化触手可及,北重集团以管理创效筑牢发展根基,多项经营指标创历史最佳。截至目前,北重集团营业收入同比增长36.87%,利润实现扭亏为盈,多项指标创历史最好水平。

未来,公司将锚定 “新能源装备+智能化”方向,深化市场化改革,聚焦提质增效与成本优化,攻坚突破、稳进提质,全力冲刺全年目标,为中国兵器工业集团有限公司全面建设现代化兵器工业、打造具有全球竞争力的世界一流科技集团贡献北重力量。